SOPAC : Expert en contrôle et validation de processus thermiques

Les produits, qu’ils soient alimentaires, pharmaceutiques, médicaux et industriels subissent parfois un traitement thermique avant d’être mis sur le marché. Ces traitements thermiques ont pour but de transformer des matières premières, cuire les produits, assurer leur sécurité sanitaire, atteindre des objectifs de conservation ou de qualité selon un cahier des charges défini.

Pour être reproductibles, les traitements thermiques doivent être validés puis être surveillés et vérifiés. Leur efficacité doit être prouvée et documentée.

Ces procédés thermiques sont soumis à certaines contraintes qui doivent être prise en compte pour assurer des résultats optimaux.

Fort de notre expertise en gestion de la température et de notre expérience de plus de 30 ans auprès de nos clients, nous partageons ici notre expertise des procédés thermiques d’un point de vue validation, surveillance et vérification. Nous abordons les problématiques associées au suivi des températures et nous proposons des solutions pour un suivi rigoureux et optimal.

SOMMAIRE

1. Quels sont les secteurs concernés par les procédés thermiques ?

2. Quels sont les principaux processus de traitements thermiques ?

3. Quelles sont les contraintes associées aux procédés thermiques ?

4. Comment se déroule la validation des procédés thermiques ?

5. Quelles sont les problématiques rencontrées ?

6. Comment effectuer un suivi optimal des températures ?

.png?width=1024&height=420&name=Design%20sans%20titre%20(1).png)

1. Quels secteurs sont concernés par les traitements thermiques ?

Industrie agroalimentaire 🍉

L’industrie agroalimentaire est le premier secteur auquel on pense quand on parle de traitement thermique. On pense tout de suite aux processus de cuisson des aliments.

L’industrie agroalimentaire est le premier secteur auquel on pense quand on parle de traitement thermique. On pense tout de suite aux processus de cuisson des aliments.

Les processus de cuisson permettent d’atteindre la qualité du produit requise, que ce soit au niveau organoleptique et sanitaire. Le traitement des aliments par la chaleur est la technique la plus utilisée pour la conservation longue durée. Les procédés thermiques concernent également l’industrie des boissons. Les processus thermiques en industrie agro-alimentaire comportent également des phases de refroidissement.

Restauration 🍽️

La restauration et notamment la restauration collective est commerciale utilisent des procédés thermiques pour atteindre une cuisson et une certaine température à cœur conduisant à la destruction des microorganismes pouvant être pathogène pour le consommateur. Certains processus nécessitent également un refroidissement rapide.

L’industrie pharmaceutique et cosmétique 💊

Les processus thermiques jouent un rôle important dans l’industrie pharmaceutique pour la production de médicaments et de produits pharmaceutiques. La stérilisation par la chaleur est couramment utilisée, où les produits sont exposés à de la vapeur sous pression à des températures élevées. Le séchage, la cristallisation, la lyophilisation, la fusion et la granulation sont autant de processus thermiques impliquant de la chaleur et du refroidissement.

Les produits pharmaceutiques et cosmétiques subissent un traitement thermique afin de transformer les matières premières et de contrôler la contamination biologique des produits et donc in fine ils servent à assurer leur sécurité sanitaire.

Le secteur médical 💉

Les dispositifs utilisés pour les patients et qui ne sont pas à usage unique doivent subir un traitement thermique. La stérilisation est le procédé qui vise à éliminer tous les micro-organismes vivants, de quelque nature et sous quelque forme que ce soit, sur un objet parfaitement nettoyé. Ce processus est nécessaire pour prévenir la contamination du patient et du personnel soignant.

Le secteur de l’industrie 🏭

La fabrication de certains matériaux et pièces nécessite un traitement thermique et un suivi pour que les produits soient conformes à leur cahier des charges qualité.

Les traitements thermiques sont utilisés pour modifier les propriétés physiques ou mécaniques des matériaux. (Traitement thermique des vernis dans les composants électroniques, pièces automobiles, colles, industrie métallurgique, industrie du verre…).

2. Quels sont les procédés les plus courants de traitements thermiques ?

La pasteurisation

Elle a pour but la destruction des micro-organismes pathogènes. La technique utilisée consiste à soumettre les aliments à une température comprise entre 85° C et 100° C pendant une durée déterminée et à les refroidir. Cette méthode préserve les caractéristiques organoleptiques des denrées alimentaires, notamment leur saveur. Les denrées pasteurisées comportent une date limite de conservation (DLC) et sont à conserver au frais.

Les produits sont généralement pasteurisés dans des autoclaves avec des technologies de ruissellement.

Les autoclaves sont des enceintes de tailles très variables (de quelques dizaines de litres à plusieurs m3) à l'intérieur desquelles peut être créée l'ambiance voulue (en température et pression).

Le traitement à ultra haute température (UHT)

Avec cette méthode de conservation, le produit (lait, par exemple) est porté à une haute température au-delà de 135° C pendant une courte période (1 à 5 secondes), puis immédiatement et très rapidement refroidi. Il est ensuite conditionné aseptiquement. Ce traitement permet une conservation longue à température ambiante.

Ce traitement détruit tous les micro-organismes.

Depuis peu est utilisée la technique de stérilisation UHT sur les produits de soin. Ce procédé, normalement utilisé pour le lait, permet d'élaborer des produits cosmétiques à teneur réduite en conservateurs. Les produits sont chauffés à très haute température puis immédiatement refroidis, ce qui empêche l'apparition de micro-organismes et permet de réduire l'utilisation d'agents conservateurs afin d'obtenir un produit cosmétique plus naturel.

Stérilisation en autoclave ou en four

Dans le processus de stérilisation, la température dépasse 100 °C. Tous les organismes pathogènes sont détruits, y compris les spores. Les produits peuvent alors être conservés à température ambiante.

Stérilisateur par la chaleur sèche ou humide

Ces traitements thermiques concernent les produits pharmaceutiques et médicaux, par exemple, flacons ou seringues remplis de principes actifs pouvant être sous forme de poudre, de solution, de suspension, de gel ou de pommade, les dispositifs médicaux.

• À vapeur d’eau / par chaleur humide : ce procédé est réalisé dans des stérilisateurs, enceintes étanches à l’intérieur desquelles est injectée de la vapeur d’eau sous pression. C’est la méthode la plus couramment utilisée dans les établissements de santé pour tous les dispositifs médicaux thermorésistants.

• Par chaleur sèche : la stérilisation est ici réalisée grâce à de l’air chaud et sec, sans augmentation de pression. L’air ne peut ni entrer ni sortir. Ce procédé reste aujourd’hui moins utilisé car en chaleur sèche les bactéries peuvent se développer. De plus, avec les températures élevées à atteindre le matériel peut être endommagé.

Stérilisation par les gaz

• À l’oxyde d’éthylène : l’oxyde d’éthylène est un agent alkylant qui endommage l’ADN des micro-organismes, les empêchant ainsi de se reproduire. Il est adapté pour les matériaux sensibles à la vapeur d’eau et la chaleur (cathéters, stents, pansements…) car c’est un processus basse température.

• Au formaldéhyde : l’action bactéricide de cet agent est identique à celle de l’oxyde d’éthylène et propose une absence de résidus toxiques de risques d’explosion.

• Stérilisation en phase plasma : dans ce procédé on utilise du peroxyde d’hydrogène que l’on excite par un champ électromagnétique. Cela forme des radicaux libres d’oxygène qui ont un pouvoir hautement stérilisant. C’est un processus basse température et convient donc aux matériaux thermosensibles (plastiques, composants optiques…).

Cuissons en fours industriels

Dans l’industrie, la plupart des procédés de traitement thermique consistent à chauffer les pièces métalliques dans un four sous une atmosphère gazeuse contrôlée, par phases, en suivant différents cycles de température (chauffe, maintien à haute température pour des temps variables et refroidissement contrôlé).

3. Quelles sont les contraintes des procédés thermiques ?

Les procédés thermiques sont soumis à des contraintes qui doivent être prise en compte pour assurer des résultats optimaux :

• Température : c’est le paramètre essentiel. Il est important de maintenir une température spécifique pour atteindre les objectifs souhaités. Des températures inadéquates peuvent entraîner une inefficacité du processus ou une altération de la qualité des produits.

• Temps de traitement : la durée est également importante, elle dépend du type de produit, de sa taille, de son conditionnement.

• Uniformité : l’uniformité de la chaleur est cruciale pour garantir des résultats cohérents.

• Transfert de chaleur : les traitements thermiques nécessitent un transfert de chaleur efficace entre la source de chaleur et les produits. Or les propriétés thermiques des produits diffèrent : conductivité thermique, densité, et capacités thermiques peuvent influencer le transfert de chaleur.

• Emballages : il faut que les emballages soient compatibles avec le processus thermique.

• Qualité des produits : les processus thermiques vont affecter la qualité des produits donc ils doivent être maîtrisés.

• Réglementation : en fonction du secteur d’activité, des règlementations spécifiques existent et doivent être respectées.

Les processus thermiques comportent 3 phases essentielles :

✔️ La validation

👁️ La surveillance

🔎 La vérification

4. Comment se déroule la validation d’un traitement thermique ?

Pour être reproductibles, les traitements thermiques doivent être validés.

Leur efficacité doit être prouvée et documentée.

Alors que l’industrie agro-alimentaire a des obligations de résultats et parfois même de moyen avec les référentiels IFS, le secteur pharmaceutique et médical doit se conformer à une réglementation très stricte.

La validation des barèmes de cuisson dans le secteur agroalimentaire

A - La détermination des barèmes de cuisson

Avant de valider le barème, celui-ci doit être déterminé, il faut le définir.

Il faut tout d’abord définir les paramètres critiques. Un barème de cuisson est un couple temps/température qui permet d’avoir un produit conforme à la fin de la cuisson.

👉 Accéder à l’interview de notre partenaire en validation Mérieux NutriSciences

La détermination des barèmes de cuisson permet d’avoir des procédés stables. Des valeurs vont être calculées qui permettent de suivre toujours la même évolution de température menant au même résultat. Pour cela en fonction du type de traitement thermique, on va déterminer des valeurs pasteurisatrices (VP) et stérilisatrices (VS).

Cela permet de fabriquer un produit sain et sûr et conforme au cahier des charges. Le produit doit toujours avoir les mêmes qualités organoleptiques.

B - La validation

Une fois le barème défini il faut s’assurer que :

• Le procédé de cuisson est bien contrôlé et stable

• Identifier les points faibles dans la performance du procédé

• Définir les mesures à effectuer pendant la validation

• Sélectionner les critères à mesurer dans le produit fini

La validation peut se faire soit en interne si des personnes sont aptes à le faire ou par une société extérieure compétente.

La validation interne nécessite d’utiliser des enregistreurs de températures et de pression pour pouvoir suivre tout le cycle à cœur de produit et d’effectuer une cartographie des enceintes de cuisson.

La validation des barèmes dans le secteur pharma et médical

Dans le secteur pharmaceutique et médical, la procédure de validation est très encadrée et doit suivre un protocole très strict et une législation définie.

Les tests devant être effectués doivent comprendre :

• Etudes de distribution de la chaleur

• Cartographie des contenants

• Etudes de pénétration de la chaleur

• Etudes microbiologiques comparées

Les risques doivent être finement analysés et le protocoles documentés (QI/QO/QP).

Les principales normes à respecter sont les suivantes :

• EN 550 - EN 554 ~ Stérilisation des dispositifs médicaux

• Pr EN 285 ~ Grands stérilisateurs à la vapeur d'eau

• ISO 11134 ~ Stérilisation des produits de santé

La validation peut être réalisée en interne par du personnel spécialiste et qualifié.

Il existe des programmes de validation, qui, associés à des enregistreurs de données (température, pression.) permettent de valider les process selon les normes requises.

Nous proposons également des enregistreurs pour le contrôle et la validation des laveurs-désinfecteurs.

5. Quels sont les problématiques et défis associées aux procédés thermiques ?

Un traitement thermique dépend de plusieurs éléments qui peuvent être amenés à évoluer dans le temps.

Il dépend de :

• L’équipement 🛠️

• Du produit 📦

• De l’organisation et des méthodes de travail 📊

• Facteurs externes 🌤️

Ces différents éléments peuvent amener à modifier les traitements thermiques.

Chaque élément peut avoir ses propres contraintes qui vont faire évoluer les traitements thermiques ou qui vont conduire à une surveillance accrue.

Stabilité et homogénéité des procédés thermiques

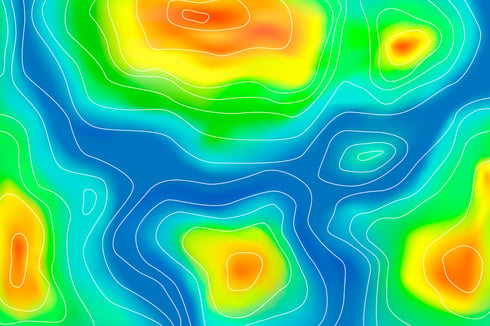

En fonction des équipements utilisés pour les processus thermiques, la répartition de la chaleur peut être différente à l’intérieur et le processus difficile ainsi à maîtriser. Une connaissance des points chauds et des points froids est essentielle pour assurer un processus thermique efficace et conforme au cahier des charges.

Une cartographie peut être envisagée pour savoir à quel endroit se situe le point le plus froid.

En fonction des écarts constatés, des points de maîtrise pourront être mis en place.

Également il faut s’assurer que la production de chaleur soit stable, des équipements vieillissants peuvent montrer une certaine instabilité et dans ce cas il faut également mettre en place des points de maîtrise avec un suivi pour chaque cycle.

Exigences des clients finaux

Vos processus ont beau avoir été validés leur efficacité prouvée, certains clients vont exiger d’avoir une traçabilité et une preuve de la conformité des produits en sortie de production.

Certains cycles doivent être scrupuleusement suivis au niveau de l’atteinte des valeurs cibles pour que le produit puisse être mis sur le marché, le suivi de température sera donc ici libératoire.

En cas de problème, il est important d’avoir la traçabilité des cycles, ce qui apporte la preuve que les lots étaient conformes et qu’il n’y a pas eu de problème au cours du processus thermique.

Législation et référentiels qualité

Même si l’industrie agroalimentaire n’est pas soumise à une législation aussi stricte que le secteur pharmaceutique et médical, les référentiels qualité (type IFC, BRC) imposent des normes de qualité strictes avec des obligations de moyens.

Les audits inopinés renforcent le besoin de maîtriser ses processus et de pouvoir le prouver.

Par ailleurs la législation et les référentiels qualité évoluent constamment et les industriels doivent adapter leurs processus à ces évolutions.

Equipements rendant difficile la validation ou la surveillance

En fonction des produits et de différentes contraintes (matérielles, budgétaires, énergétiques), les espaces sont parfois très restreints et il est difficile de mettre en place des outils de suivi de température pouvant être embarqués au cœur de processus et des produits.

Par ailleurs certains processus de sont pas statiques mais dynamiques avec notamment des chutes au long du parcours.

Optimisation énergétique

Les processus thermiques et les phases de refroidissement sont de grands consommateurs d’énergie.

Le coût de l’énergie et les démarches RSE amènent à optimiser les processus thermiques. Il faut alors trouver l’équilibre ente la sécurité alimentaire et la préservation de la qualité des aliments

Productivité

Afin d’augmenter la productivité, les procédés thermiques peuvent être optimisés et modifiés (faire des réglages plus fin pour arriver à la VP ou la VS plus vite).

Toute modification a un impact sur le procédé thermique qui doit souvent être revalidé.

Problématiques liées au produit

Tout changement de composition du produit, que ce soit sa forme, son poids, les ingrédients vont avoir des conséquences sur le processus thermique.

De même les conditionnements qui sont amenés à évoluer nécessitent de revalider les process.

6. Comment effectuer le suivi de la température des procédés thermiques ?

La température est l’élément clé des procédés thermiques.

Le suivi de la température tout le long du processus permet de prouver que l’objectif a été atteint (valeur pasteurisatrice, stérilisatrice).

Si la validation est parfois sous-traitée et validée par des sociétés externes, la surveillance et la vérification est à la portée de tous et permet de bien comprendre et maîtriser ses process.

Une fois la ou les mesures de maîtrise(s) validée(s), une surveillance doit être réalisée.

Si la validation des process est récente et si les vérifications montrent la conformité, une surveillance de la température d’ambiance au sein du four ou de l’autoclave peut être suffisante.

Selon les points de maitrise, la température à cœur doit être contrôlée ou suivie au cœur de produit tout au cours du processus de cuisson, soit ponctuellement ou sur une base régulière voir journalière si la libération des produits en dépend.

Solution de sondes embarquées sans fil

Cette solution combine l’utilisation d’enregistreurs de température embarqués (ou autre grandeur physique telle que la pression…) et un logiciel professionnel d’exploitation des données. Des accessoires sont également disponibles pour permettre de positionner les appareils au bon endroit dans le processus et à cœur du produit.

Ces enregistreurs sont également communément appelés dataloggers ou sondes. Sopac propose un pack de découverte STERISET qui permet :

- d’enregistrer la température au coeur de vos produits, en processus statique ou dynamique

- de garder la traçabilité des températures

- de calculer vos barèmes de cuissons

- de calculer vos valeurs pasteurisatrices et stérilisatrices

Ces solutions s’adaptent aux différents usages grâce à leurs caractéristiques et les différents modèles :

• Différentes longueurs et positionnement de sondes

• 100% étanche IP 68

• Résistance aux chocs avec boîtier en acier inox.

• Un logiciel facile et convivial avec calcul des VP et des VS

• Suivi de la date d’étalonnage

• Une étendue de température couvrant la cuisson haute température jusqu’au refroidissement et la surgélation.

Solutions filaires

Certaines équipements ou produits ont des contraintes d’espace et il est alors difficile de positionner des enregistreurs embarqués sans fil.

Des solutions filaires existent et permettent même d’avoir les données en temps réel.

Le processus doit être statique.

Ces solutions permettent d’aller à haute température et avoir ainsi la température à cœur des produits les plus fins.

Ces solutions permettent également d’effectuer des cartographies de four.

Solutions pour la cartographie des enceintes

Cartographier une enceinte consiste à placer un certain nombre de sondes de façon homogène dans l’enceinte avoir de savoir quels sont les points chauds et les points froids et donc l’homogénéité globale.

Et si vous optimisiez vos traitements thermiques ?

Maitriser ses processus thermiques permet de pouvoir les optimiser, pour améliorer la qualité des produits, économiser de l’énergie en réduisant certaines cuissons.